Bei der Auswahl der besten Technologie zur Herstellung flexibler Kunststoff- oder Gummiteile steht man oft vor der Frage: Formpressen oder Spritzgießen?

Beide Verfahren gehören zu den beliebtesten Verfahren zur Herstellung von Kunststoffteilen, bieten jedoch je nach den Anforderungen Ihres Projekts spezifische Vorteile. Dieser Artikel vergleicht beide Technologien, ihre Unterschiede und Vorzüge, damit Sie eine fundierte Entscheidung treffen können.

Formpressen vs. Spritzgießen: Was ist die beste Wahl für Ihr Projekt?

Beide Verfahren sind geeignet, flexible Teile zu produzieren, unterscheiden sich jedoch erheblich in ihrer Funktionsweise. Betrachten wir beide Technologien etwas genauer und die Prinzipien, die sie voneinander unterscheiden.

Wie funktionieren Spritzgießen und Formpressen?

Spritzgussverfahren

Spritzguss ist ein Verfahren, bei dem geschmolzenes Kunststoffmaterial, das zuvor auf Temperaturen zwischen 180 °C und 250 °C erhitzt wurde, mittels eines Extruders und unter hohem Druck in eine Form injiziert wird. Diese Methode wird häufig verwendet, um hochpräzise Kleinteile zu fertigen. Spritzguss ermöglicht eine schnelle Fertigung mit engen Toleranzen und hoher Wiederholgenauigkeit.

Formpressverfahren

Beim Formpressen wird erwärmtes Material (typischerweise zwischen 60 °C und 80 °C) in eine Form eingelegt und unter hohem Druck verpresst. Dieses Verfahren eignet sich besonders für größere Teile und Werkstoffe wie Gummi oder bestimmte Thermoplaste.

Was sind die wichtigsten Unterschiede zwischen Formpressen und Spritzgießen?

1. Werkzeugkosten und Produktionszeit

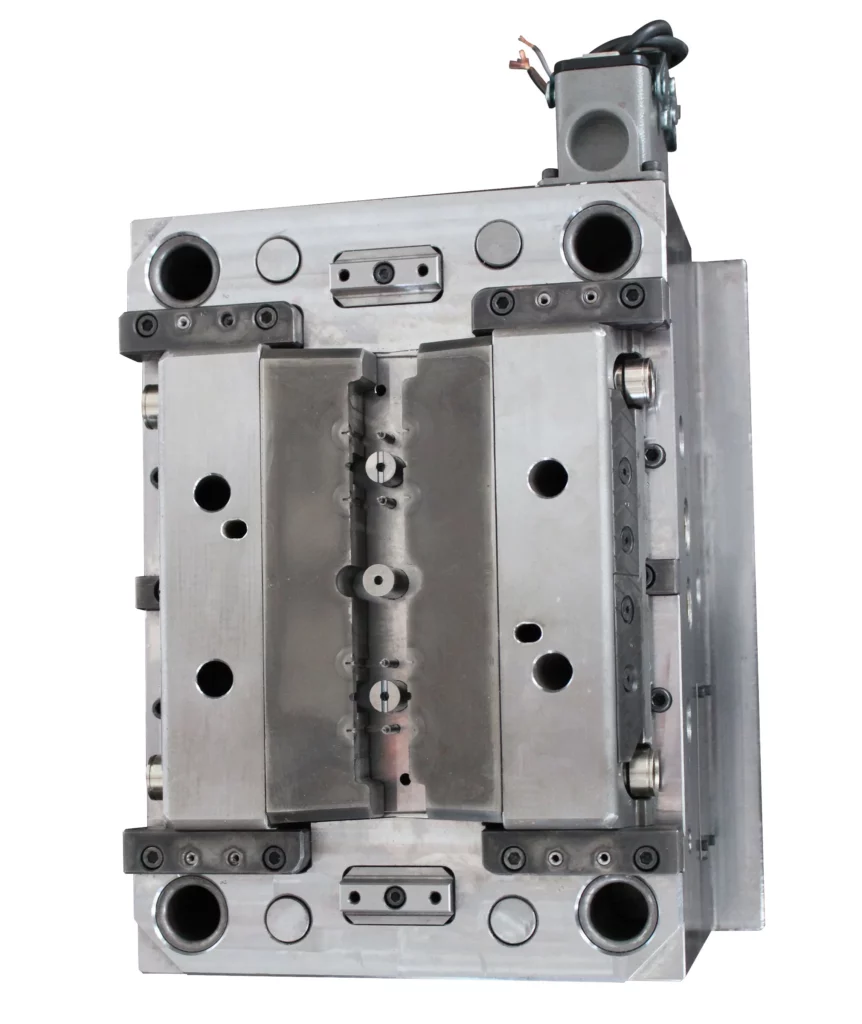

Spritzgießen: Hohe Anfangsinvestitionen, langfristig rentabel

Die Herstellung von Spritzgussformen ist ein kostspieliger und zeitaufwendiger Prozess, der die Produktionsvorlaufzeiten beeinflussen kann. Je nach Designkomplexität und der Anzahl an Kavitäten dauert die Herstellung einer Spritzgussform typischerweise zwischen 6 und 10 Wochen und ist fünf- bis zehnmal teurer als ein Formpresswerkzeug. Diese Kosten beinhalten:

- Konstruktion der Form unter Einhaltung strenger Toleranzen und Wiederholgenauigkeit in der Produktion,

- komplexe und präzise Bearbeitung, insbesondere für solche, die Werkzeugbewegungen erfordern.

Sobald das Werkzeug jedoch hergestellt ist, wird Spritzguss zu einer äußerst kosteneffizienten Methode für die Massenproduktion. Dank Skalierungseffekten sinken die Stückkosten über die Zeit erheblich.

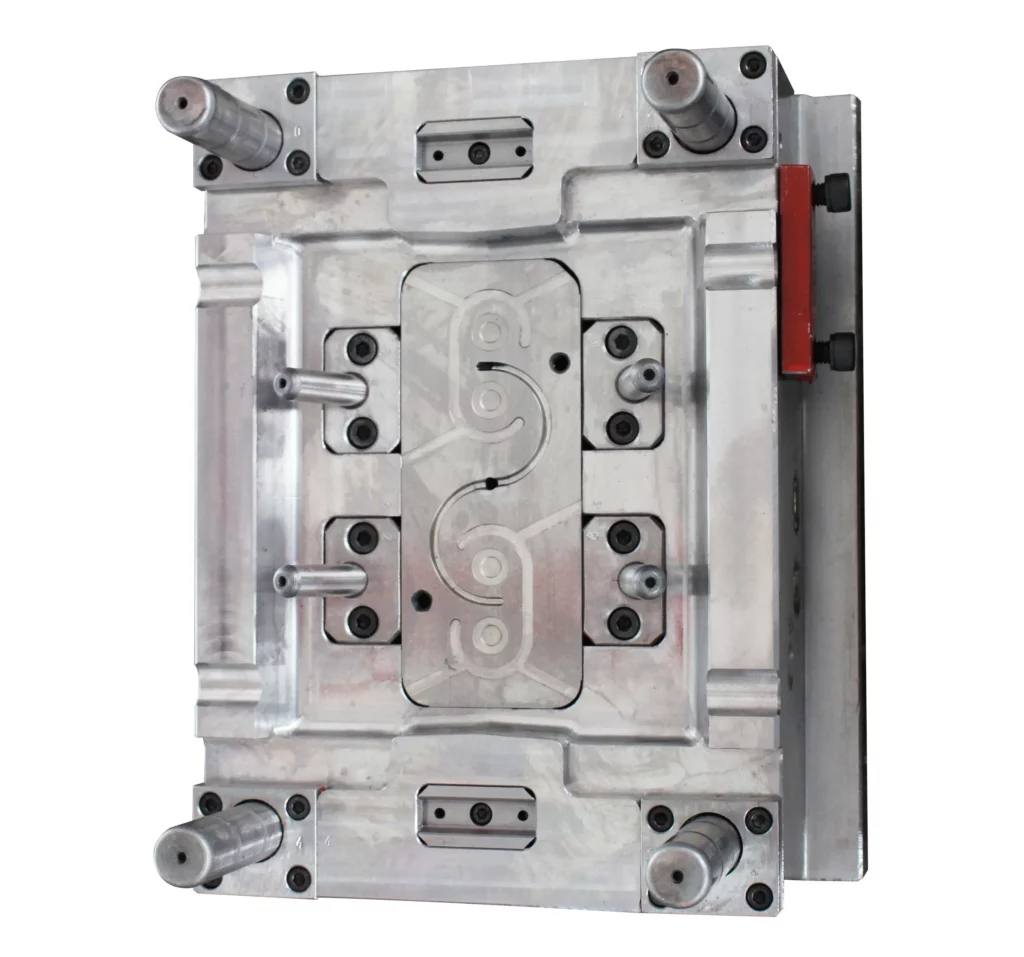

Formpressen: Niedrigere Kosten und kürzere Produktionszeit

Kompressionsformen sind deutlich einfacher und mit Produktionsvorlaufzeiten von 2 bis 4 Wochen schneller zu produzieren, was einen früheren Serienstart ermöglicht. Im Vergleich zu einem Spritzgusswerkzeug kostet eine Pressform fünf- bis zehnmal weniger, was sie zu einer preisgünstigeren Lösung macht, besonders für:

- kleine Produktionsserien, bei denen sich ein Spritzgusswerkzeug nicht amortisieren würde,

- große Teile mit relativ einfacher Form, was die Werkzeugkosten senkt.

Auch, wenn das Formpressen in puncto Fertigungsgeschwindigkeit begrenzt ist, stellt es aufgrund der geringen Anfangsinvestitionen und der schnellen Realisierbarkeit eine attraktive Alternative für bestimmte Projekte dar.

2. Fertigungszeit des Teils (Zykluszeit)

Fertigungszeit beim Formpressen

Das Formpressverfahren erfordert aufgrund des Vorheiz- und Pressvorgangs mehr Zeit, weshalb die Zykluszeit komplexer Teile länger ist. Außerdem bedingt die Methode das manuelle Entformen und Entgraten. Die Zykluszeit eines Formpressteils liegt nicht selten bei über zwei Minuten, was die Ausbringung bei Großserien reduziert.

Fertigungszeit beim Spritzgießen

Spritzguss ist ein schnelles und effizientes Verfahren mit typischen Zykluszeiten unter einer Minute, sofern es automatisiert ist. Diese Geschwindigkeit ermöglicht eine optimierte Massenproduktion standardisierter Teile bei hohem Durchsatz.

3. Produktionskosten der Teile

Teilekosten beim Formpressen

Das Formpressverfahren eignet sich besonders für kleine Produktionsserien oder für Teile, die spezielle Materialien erfordern. Bei hochkomplexen Teilen hingegen entstehen mitunter höhere Kosten.

Teilekosten beim Spritzgießen

Aufgrund der relativ hohen Werkzeugkosten eignet sich das Spritzgießen eher für die Massenproduktion. Ist das Werkzeug einmal fertiggestellt, ist die Teileproduktion äußerst rentabel.

4. Geeignete Werkstoffe

Werkstoffe für das Formpressen

Dieses Verfahren eignet sich ideal für Materialien wie Elastomere, Gummi oder duroplastische Kunststoffe, die durch Aushärten ihre endgültige Form annehmen.

Vorteile von Duroplasten:

- Sehr widerstandsfähig: ausgezeichnete thermische und mechanische Stabilität, auch unter hoher Belastung

- Erhöhte Widerstandsfähigkeit: Anders als Thermoplaste werden sie unter Hitzeeinwirkung nicht weich, weshalb sie sich für extreme Umgebungen eignen.

- Hervorragende chemische Beständigkeit: ideal für Anwendungen, bei denen die Teile Lösungsmitteln, Ölen oder anderen aggressiven Substanzen ausgesetzt sind

Werkstoffe für das Spritzgießen

Im Spritzguss verwendet man üblicherweise Thermoplaste, die bei hohen Temperaturen geschmolzen und dann in die Form gepresst werden, um anschließend beim Abkühlen zu erstarren.

Vorteile von Thermoplasten:

- Große Materialvielfalt: Thermoplaste stehen in einer großen Auswahl an Kunststoffharzen (SEBS, TPE, TPU, PU usw.) zur Verfügung, sodass sie an die spezifischen Anforderungen der jeweiligen Anwendung angepasst werden können.

- Niedrigere Kosten: Thermoplaste sind kostengünstiger in der Produktion und Verarbeitung, was die Teilekosten insgesamt reduziert.

- Recycelbar: Im Gegensatz zu Duroplasten können sie geschmolzen und wiederverwendet werden, was sie zu einer nachhaltigeren Materialwahl macht.

5. Designflexibilität und Komplexität der Teile

Das Design der Teile variiert erheblich zwischen Spritzguss und Formpressen, insbesondere hinsichtlich geometrischer Komplexität und Flexibilität bei Änderungen.

Spritzgießen: Formeinschränkungen

Spritzguss unterliegt strengen Designvorgaben, speziell in Bezug auf Wandstärke, Teilegeometrie und Entformungsanforderungen.

Wandstärke:

- Spritzgussteile müssen eine konstante Wanddicke aufweisen, die normalerweise zwischen 2 und 3 mm liegt, um eine gleichmäßige Kühlung zu gewährleisten und Defekte (Schrumpfung, Verformung) zu vermeiden.

Automatisierte Formwerkzeuge:

- Der Spritzguss ist auf hohe Produktionszahlen ausgelegt und erfordert automatisierte Formen, die eine manuelle Entformung nicht mehr ermöglichen.

- Teile mit komplexen Geometrien, insbesondere solche mit Hinterschneidungen, erfordern mechanische Bewegungen innerhalb der Form (bewegliche Kerne, Schieber, Hydraulikzylinder), was die Kosten und Werkzeugerstellzeiten erheblich erhöht.

- Jede Konstruktionsänderung kann kostspielige Anpassungen oder sogar die Herstellung eines neuen Werkzeugs erfordern, was sich am Ende auf die Produktionszeiten auswirkt.

Formpressen: Größere Flexibilität

Das Formpressverfahren bietet eine größere Designfreiheit, insbesondere für große und komplexe Teile:

- Wandstärke: Im Gegensatz zum Spritzguss ermöglicht das Formpressen dickere Wände, bis zu 10–15 mm in einigen Fällen, ohne signifikante Schrumpfung oder Verformungsrisiken.

- Flexibles Entformen: Kompressionsformteile können manuell von einem Bediener entformt werden, wodurch komplexe Auswurfmechanismen entfallen und Entformungseinschränkungen reduziert werden.

- Einfachere Designmodifikationen: Designänderungen sind einfacher und kostengünstiger, da Modifikationen an der Form leichter umzusetzen sind als beim Spritzguss.

Diese Anpassungsfähigkeit verleiht mehr Flexibilität in späten Designphasen und bietet mehr Agilität bei Projektänderungen.

Vergleichstabelle: Formpressen vs. Spritzgießen

| Merkmal | Formpressverfahren | Spritzguss |

| Zykluszeit | Länger (in Minuten), insbesondere bei großen Teilen | Kürzer (unter einer Minute), ideal für Großserien |

| Werkzeugkosten | Niedriger für kleine Produktionsserien | 5 bis 10 mal teurer, aber rentabel für große Stückzahlen |

| Materialtyp | Elastomere, Duroplaste | Thermoplaste |

| Teilepräzision | Weniger präzise bei komplexen Teilen | Hohe Präzision, ideal für dünnwandige Teile |

| Geeignet für große Serien | Weniger geeignet für Massenproduktion | Gut geeignet für Massenproduktion |

| Teilekomplexität | Begrenzt | Kann komplexe Teile mit feinen Details herstellen |

Fallstudie: Spritzguss vs. Formpressverfahren von Teilen

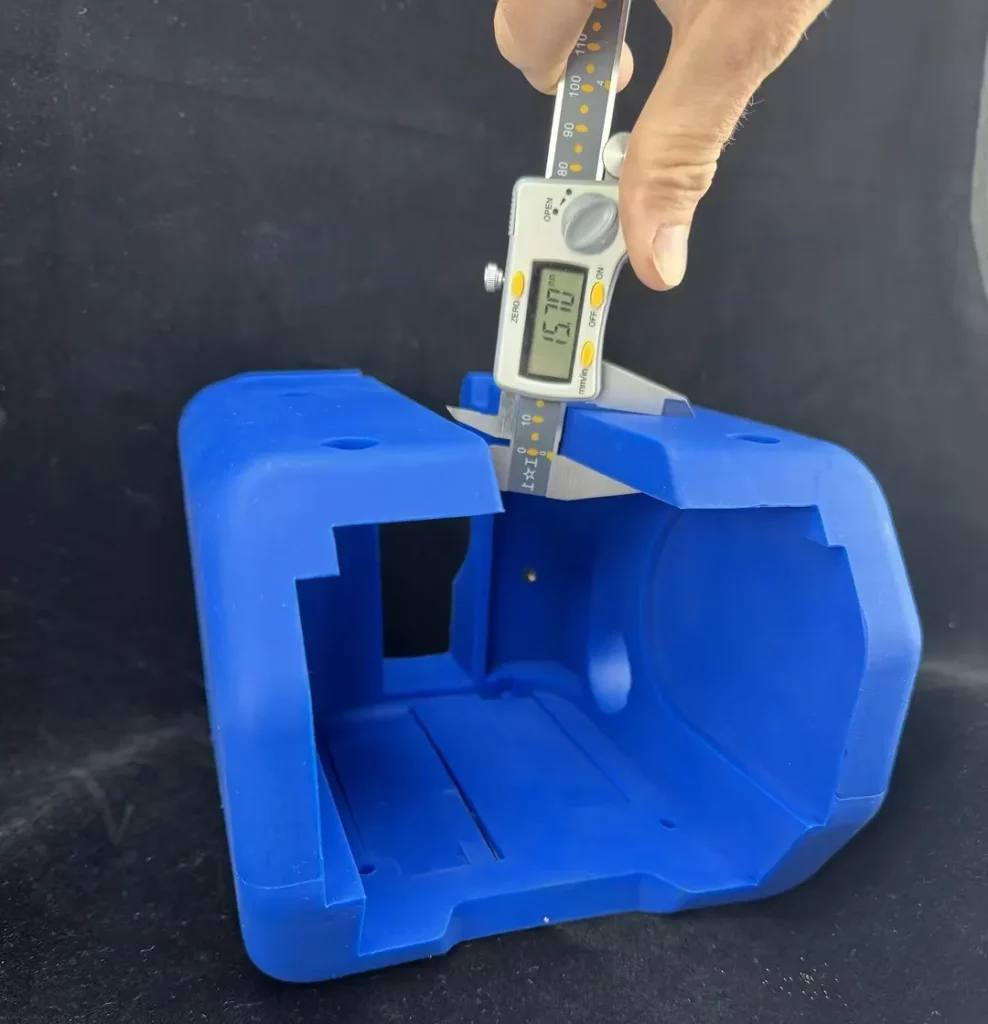

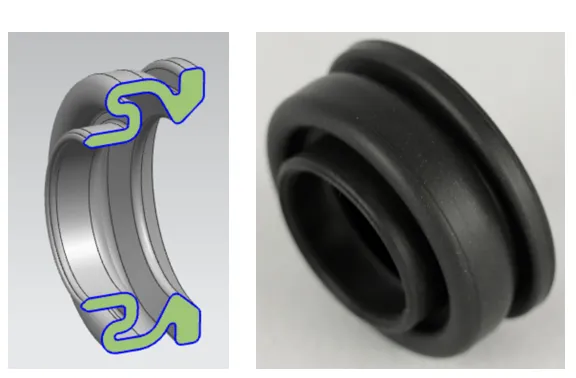

Beispiel eines Teils mit starker Unterschneidung

Starke Unterschneidungen machen die Herstellung dieses Teils nur durch Formpressverfahren möglich. Das Herausnehmen aus der Form muss manuell erfolgen, was mit einer Standard-Spritzgussform nicht möglich ist.

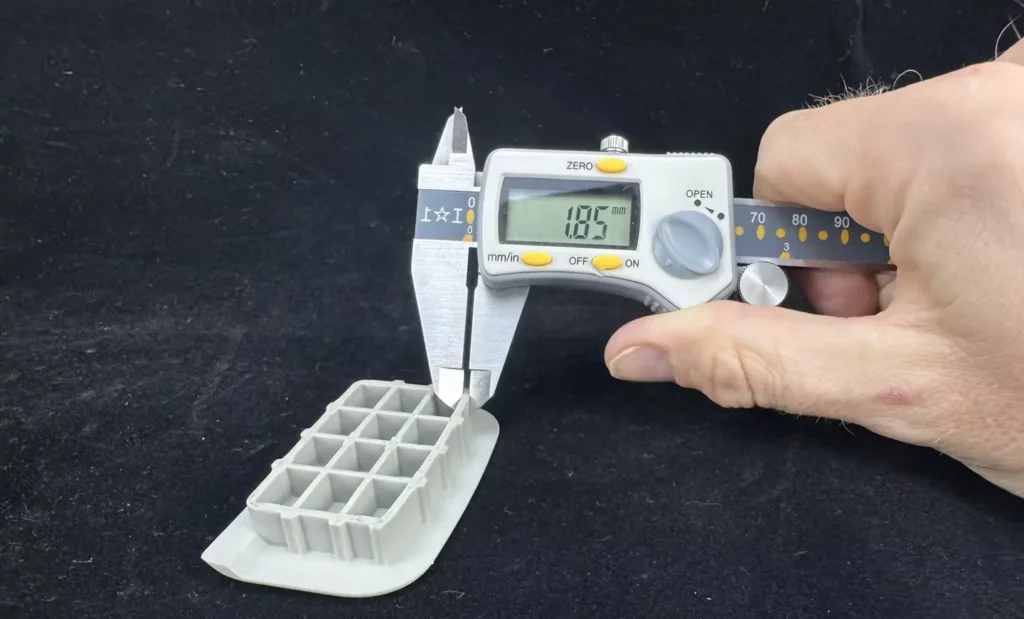

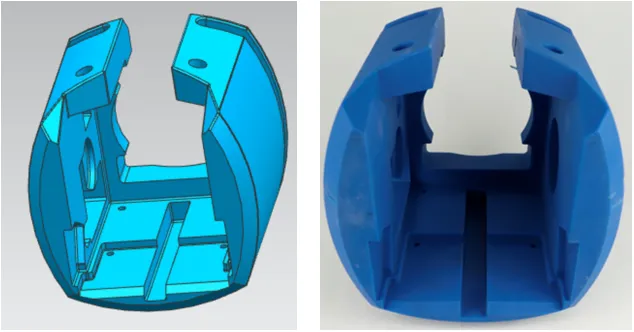

Beispiel eines Teils mit hoher Wandstärke

Die dicken Wände dieses Teils erfordern die Verwendung des Formpressverfahrens als Produktionstechnologie. Mit einer Wandstärke von mehr als 12 mm ist es mit der Spritzguss-Technologie inkompatibel, die in der Regel Wandstärken von 2–3 mm verarbeitet.

Beispiel eines Teils aus einem speziellen Werkstoff

Dieses Teil ist aus einem Fluorelastomer (FKM oder FPM) gefertigt, einem fluorierten synthetischen Gummi auf Kohlenstoffbasis. Seine beeindruckende Hitzebeständigkeit ermöglicht es, Temperaturen über 200 °C standzuhalten. FPM zeichnet sich auch durch seine chemische Stabilität, Nichtbrennbarkeit, Gasimpermeabilität und gute Ozonbeständigkeit aus. Dieser Werkstoff ist nicht für das Spritzgießen geeignet.

Fazit

Formpressen vs. Spritzgießen – Welche Technologie sollten Sie wählen?

Die richtige Wahl zwischen Spritzguss und dem Formpressen hängt von verschiedenen Faktoren ab, darunter Materialtyp, Produktionsvolumen, Präzisionsanforderungen und Kosten. Wenn Sie kleine Produktionsserien oder komplexe Elastomerteile benötigen, ist das Formpressen möglicherweise die beste Wahl. Für größere Produktionsmengen und präzise Kunststoffteile ist Spritzguss wahrscheinlich besser geeignet.

Zusammenfassung

- Formpressen: ideal für kleine Serien, spezielle Materialien wie Gummi und komplexe Geometrien mit geringerer Präzision

- Spritzguss: perfekt für die Massenproduktion präziser Teile und Thermoplaste

Egal, für welche Methode Sie sich entscheiden: Wir empfehlen, mit einem Experten wie Protolis zusammenzuarbeiten, um die beste Methode für Ihre spezifischen Bedürfnisse zu bestimmen. Kontaktieren Sie uns noch heute!